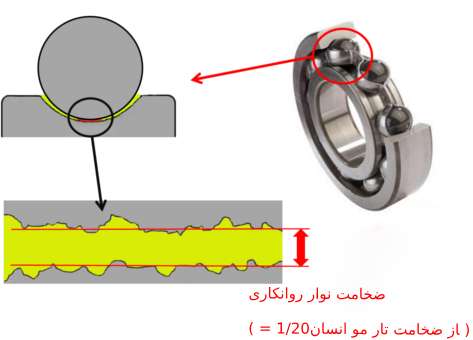

اهمیت گریس کاری و روانکاری بلبرینگ ها در صنایع بسیار حائز اهمیت می باشد که در این مقاله، ابتدا در مورد بلبرینگ صحبت می کنیم.

همچنین شرکت بازرگانی بلبرینگ فیدار گستر را به عنوان شرکت معتبری در ایران معرفی می کنیم که به فروش انواع محصولات صنعتی همچون انواع بلبرینگ مانند بلبرینگ سوزنی، انواع یاتاقان، انواع بال اسکرو مانند بال اسکرو های هایوین و بال اسکرو چینی، نخ نسوز، زنجیر صنعتی و … می پردازد.

اهمیت گریس کاری و روانکاری بلبرینگ ها به چه عواملی بستگی دارد:

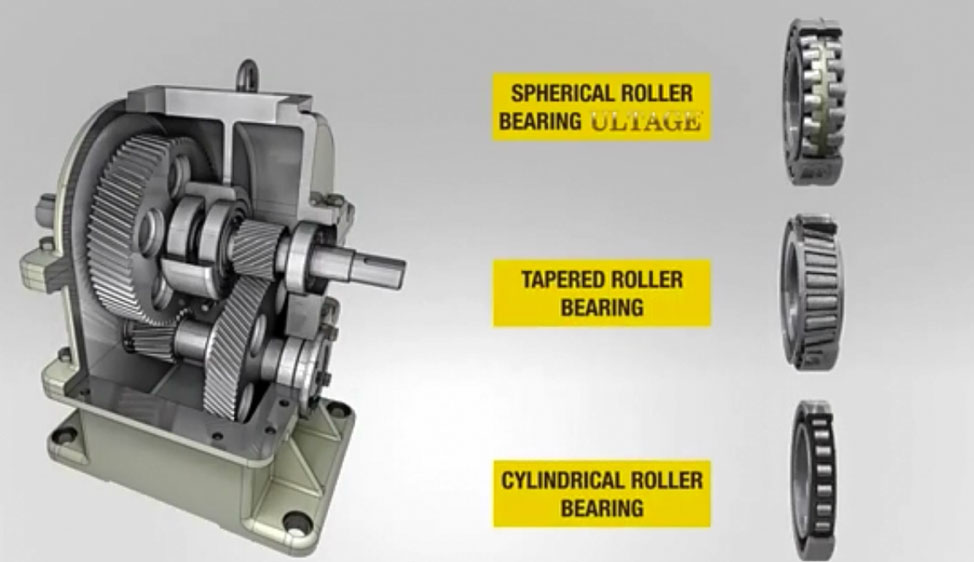

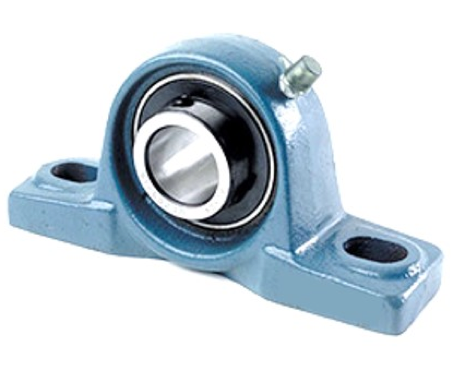

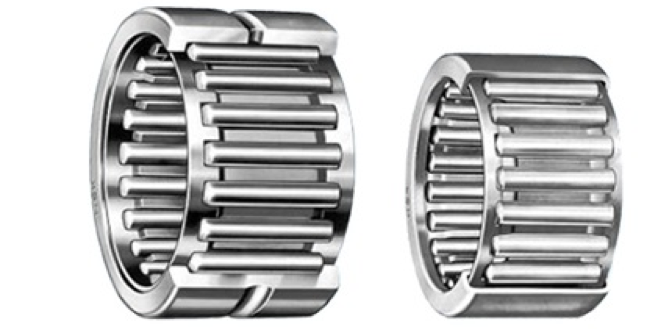

قبل از بیان و بررسی اهمیت گریس کاری و روانکاری بلبرینگ ها به تعریف بلبرینگ می پردازیم به این صورت که بلبرینگ ها همان یاتاقان های توپی هستند که در صنایع بسیار پر کاربرد می باشند و در تمام وسایلی که چرخش دارند مانند دیسکت ها، دوچرخه ها، اسکیت ها و … مورد استفاده قرار می گیرند و به دلیل دارا بودن اصطکاک پایین از خوردگی و سائیدگی قطعات جلوگیری می کنند.

نکاتی که در گریسکاری باید رعایت شود عبارتند از:

- بیش از اندازه به بلبرینگ ها گریس زده نشود.

- مشخص بودن حد فاصله زمانی گریسکاری

هر چه بلبرینگ کوچک تر باشد به دلیل بالا بودن سرعت چرخش فاصله زمانی گریسکاری بالاتر می رود و یکی از دلایل بالا رفتن طول عمر بلبرینگ، گریسکاری مناسب و روانکاری درست می باشد.

به طور کلی در محصولات صنعتی از جمله انواع بال اسکرو مانند بال اسکرو های هایوین، بال اسکرو چینی و … گریسکاری سبب چرب شدن قطعات می شود و همین عامل باعث بالا رفتن سرعت می شود.

اهمیت گریس کاری و روانکاری بلبرینگ ها:

روانکاری بلبرینگ بر موارد زیر تاثیر می گذارد:

- گشتاور

- سرعت

- سر و صدا

- مایع گریس

- گاز

- درجه حرارت

- زنگ زدگی تحمل

هنگامی که یک بلبرینگ باید در شرایط سخت قرار بگیرد، انتخاب روان کننده مهم می شود.

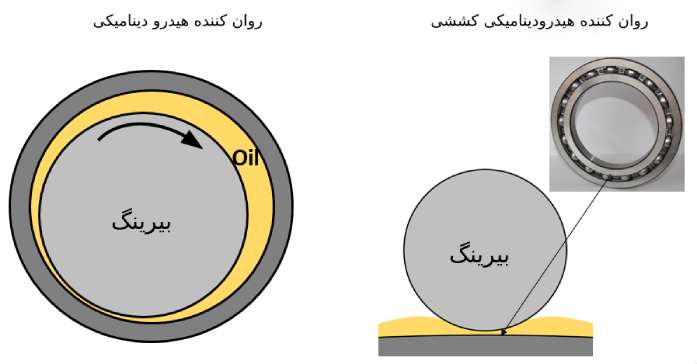

دو نوع اساسی روان کننده در دسترس :

- روغن

- گریس

روانکاری بلبرینگ در شرایط کاربردی که نیاز به گشتاور بسیار کم یا محدوده باریک گشتاور دارند، از روغن استفاده می شود.

بسته به کاربرد، ممکن است یک روان کننده روغن مناسب نباشد.

گریس یکی از انواع روغن است که یک غلیظ کننده به آن اضافه شده است.

روغن روان کننده پایه ی یاتاقان بلبرینگ است.

در گذشته روغن های روانکاری از نفت به دست آمده بود.

امروزه روغنهای مصنوعی مانند دیسترها، پلیمرهای سیلیکون و ترکیبات فلورینده به دلیل بهبود خواص، پذیرفته شده است.

در مقایسه با روغن های پایه نفت، دی استرها به طور کلی داراي خصوصیات زیر است:

- دمایی پایین تر

- نوسانات کمتر

- ویژگی های دما

- ویسکوزیته بهتر

لذا روانکاری بلبرینگ با توجه به محیط و عملکرد تجهیز باید با دقت انتخاب شود.

سیلیکون ها و ترکیبات فلورینده دارای نوسانات حتی پایین تر و خواص گسترده تر درجه حرارت ویسکوزیته دارند.

گریس روغنی است که یک غلیظ کننده برای جلوگیری از مهاجرت روغن از محل روانکاری اضافه شده است.

این در شرایطی است که بازسازی مکرر روان کننده غیرممکن یا غیرممکن است.

تمام انواع روغن ذکر شده در اینجا می تواند به عنوان پایه های گریس مورد استفاده قرار گیرد.

صابون های فلزی، پرکننده های مصنوعی و ضخیم کننده ها اضافه می شوند.

خواص عملیاتی گریس تقریبا به طور کامل بر روغن پایه بستگی دارد.

استفاده از گریس به جای روغن باعث افزایش گشتاور آغازین بکار می رود.

در نتیجه می تواند تحمل را به سرعت پایین تر محدود کند.

افزودنی های گریس شامل :

- مهارکننده های زنگ

- افزودنی های شدید فشار (EP)

- پیشگیری از اکسیداسیون

- و غیره

از آنجا که انواع مختلف و پیچیدگی مواد افزودنی، ویژگی های روغن های مشابه از یک تولید کننده به دیگری تغییر قابل توجهی دارند.

درباره فروشگاه:

فروشگاه فیدار گستر علاوه بر انواع محصولات صنعتی همچون ریل و واگن، انواع بال اسکرو، انواع بلبرینگ، زنجیر صنعتی، نخ نسوز، روغن صنعتی و … به فروش می رسد.

جهت کسب اطلاعات بیشتر با ما در تماس باشید.

شرکت فیدارگستر جهت راهنمایی درباره روانکاری درخدمت صنایع میباشد.

02166695018

02166645386

09122966617

بلبرینگ

بلبرینگ بلبرینگ سوزنی

بلبرینگ سوزنی بلبرینگ خطی

بلبرینگ خطی بلبرینگ SKF

بلبرینگ SKF بلبرینگ ژاپنی

بلبرینگ ژاپنی بلبرینگ چینی

بلبرینگ چینی بلبرینگ URB

بلبرینگ URB بلبرینگ MPZ

بلبرینگ MPZ بلبرینگ INA

بلبرینگ INA بلبرینگ Torrington

بلبرینگ Torrington یاتاقان

یاتاقان یاتاقان SN

یاتاقان SN بلبرینگ یاتاقان

بلبرینگ یاتاقان بال اسکرو

بال اسکرو ریل و واگن

ریل و واگن نخ نسوز

نخ نسوز